Videodokumentation

ENTWICKLUNGEN DER EURO-K

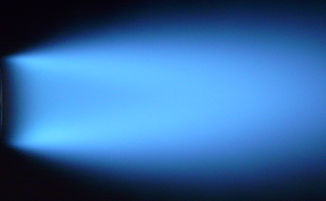

Das Dual Fuel Use Verfahren der Euro-K GmbH ermöglicht es, flüssige und gasförmige Kraftstoffe gleichzeitig und parallel zu verbrennen. Durch innovative Brenner-Designs im Verbindung mit automatisierten Kraftstoffsystemen erhalten die mit dem Dual Fuel System ausgestatteten Anwendungen eine vielfältige Kraftstoff-Flexibilität. Die Kraftstoffumstellung kann hierbei im laufenden Betrieb völlig ohne Unterbrechung der Leistungsabgabe vorgenommen werden. Somit können die Applikationen ohne Zeitverlust (Umrüstung) auf verschiedene Infrastruktur-Randbedingungen angepasst werden.

Weitere Entwicklungen unseres Hauses

Die Effizienz und somit auch der Wirkungsgrad jeder Verbrennungskraftmaschine hängt insbesondere vom thermodynamischen Kreisprozess in der Maschine ab. Die beim Betrieb von Verbrennungskraftmaschinen entstehenden Abgase enthalten in der Regel einen nicht zu vernachlässigenden Anteil an thermischer und kinetischer Energie.

Die Rückgewinnung der Wärmeenergie und deren Zuführung in den Verbrennungsprozess steigert den Gesamtwirkungsgrad der Maschine und senkt gleichzeitig den zur Leistungserzeugung notwendigen Brennstoffeinsatz. Hierbei kommen Wärmerückgewinnungssysteme (sogenannte Rekuperatoren) zum Einsatz. Rekuperatoren entnehmen dem Abgasstrom einen Teil der Restenergie und führen diese dem Maschinenprozess vor der Verbrennung wieder zu, sodass weniger Brennstoff zum Erreichen der notwendigen Verbrennungstemperaturen benötigt wird.

Dies kann sowohl nach dem Kreuz-, Gleich- sowie Gegenstromprinzip oder einem Mix daraus erfolgen. Anwendungsgebiete dieser Technik sind Mikrogasturbinen basierte Reichweitenverlängerungssysteme oder Blockheizkraftwerken (BHKWs) zukünftig auch Flugzeugtriebwerke.

Hierfür bietet die Euro-K GmbH individuell an die Kundenanforderungen angepasste Lösungen.

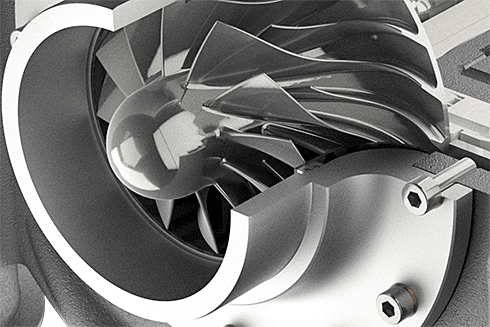

Die Euro-K GmbH entwickelt Verbrennungssysteme für Kleinenergiewandler auf Mikroturbinenbasis. Unsere Systeme zeichnen sich durch eine hohe Zuverlässigkeit bei geringem Wartungsaufwand aus.

Hierbei spielen Effizienz und Schadstoffemissionen eine entscheidende Rolle. Die entwickelten Brennersysteme zeichnen sich durch eine hohen Ausbrandgrad und damit verbunden geringe Emissionen (partial zero emission) aus. Somit werden auch zukünftige Umweltregularien eingehalten und unterboten. Durch geeignete Design-Konzepte sind die Verbrennungssysteme mit geringen Modifikationen in der Lage sowohl flüssige als auch gasförmige Brennstoffe zu nutzen. Daraus ergibt sich eine Kraftstoff-Flexibilität, welche auf die jeweiligen Kundenwünsche, je nach vorhandener Infrastruktur, zugeschnitten werden kann.

Aktuell verfügbare Brenner-Lösungen können mit Diesel, Ethanol/Fuselöl, Erdgas, Propan, Butan, Biogas, Schwachgas und Mischgas mit einem Wasserstoffanteil bis zu 30 % betrieben werden. Die Systeme zeichnen sich darüber hinaus durch eine hohe Zuverlässigkeit bei geringem Wartungsaufwand aus. Der Einsatz von unterschiedlichsten Fertigungsverfahren wie beispielsweise der additiven Fertigung ermöglicht es uns sowohl die Anschaffungs- sowie die Folgekosten gering zu halten.

Als Beispiel kann das bereits im Einsatz befindliche Zündsystem ZB-100 zur Initialzündung einer 100 kW Mikrogasturbine genannt werden. Zukünftige Entwicklungen unserer Verbrennungssysteme zielen auf die Verwertung alternativer Brennstoffe wie Biomasse oder Gasen mit einem Wasserstoffanteil von über 30 % ab.

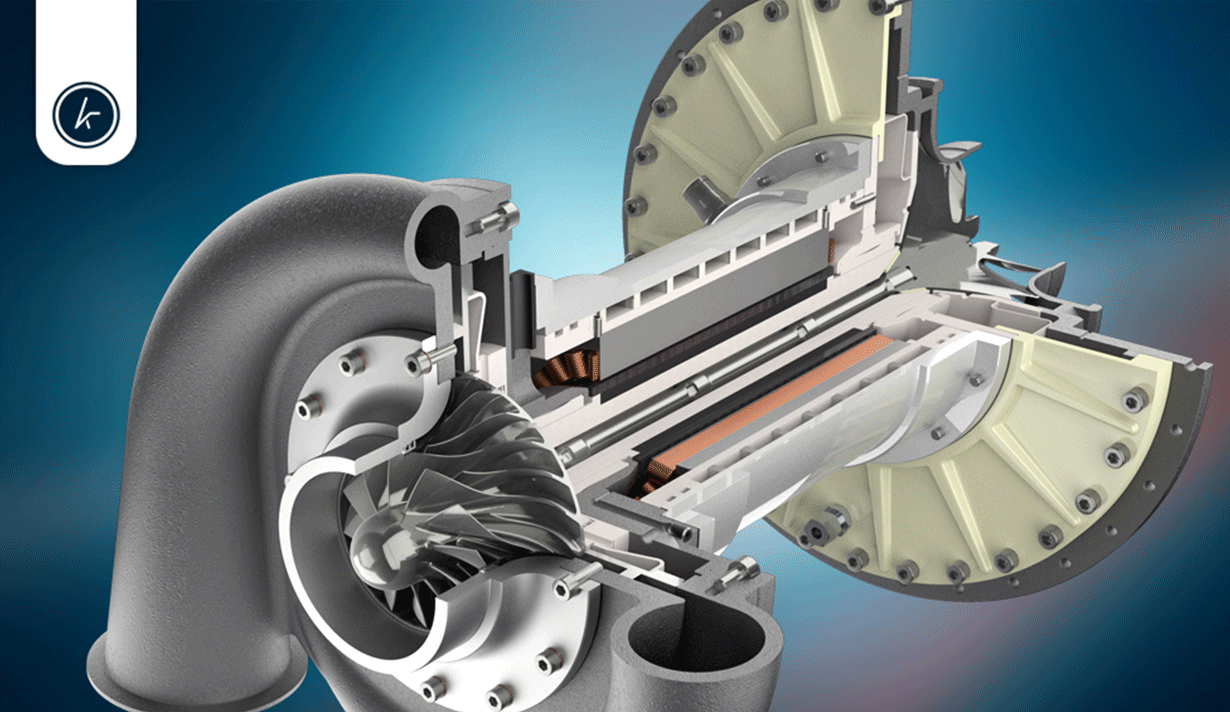

Aktuell bedeutendste Innovation stellt die Entwicklung und Erstellung einer auf Mikrogasturbinen basierten Reichweitenverlängerungseinheit (engl. Turbo Range Extender, kurz TRE) für den Einsatz im Nutzfahrzeugbereich dar.

Vor dem Hintergrund schwindender Ressourcen, insbesondere hinsichtlich fossiler Energieträger, und das damit einhergehende wachsende Umweltbewusstsein, gewinnt die zu entwickelnde Technologie zunehmend an Bedeutung. Im Rahmen der Elektromobilität, ein Thema, das mehr und mehr in den öffentlichen Fokus rückt, besteht u.a. die Möglichkeit, die Abhängigkeit von erdölbasierten Kraftstoffen zu verringern. Hier herrschen jedoch noch Restriktionen in Bezug auf das Batteriesystem und somit der zu erzielenden Reichweite. An dieser Stelle kommt das Reichweitenverlängerer-Konzept der Euro-K GmbH in Betracht. Die Reichweitenverlängerungstechnologie gilt als Übergangslösung bis zur endgültigen großflächigen Einführung von „Elektrofahrzeugen“.

Bisher haben die Akkumulatoren der elektrisch angetriebenen Fahrzeuge eine zu geringe Energiedichte, um herkömmliche Fahrprofile mit Reichweiten von mehr als 200 km abdecken zu können. Um die im Fahrbetrieb äußerst emissionsarmen Fahrzeuge für den Massenmarkt attraktiver zu machen, sollen, speziell für den mobilen Bereich, optimierte Mikrogasturbinensysteme eingesetzt werden, die kontinuierlich einen Generator betreiben und somit die Batterien während der Fahrt laden. Folglich kann die Reichweite der kombinierten Systeme auf 1.000 – 1.500 km Reichweite stark verbessert werden. Die eingesetzten thermischen Wandler sind nicht mehr direkt an den Antriebsstrang gekoppelt (serieller Hybrid) und laufen somit kontinuierlich im Auslegungspunkt. Daraus ergeben sich geringere Verbräuche als im herkömmlichen Betrieb, Drehzahlstabilität sowie dauerhaft optimales Lastverhalten.

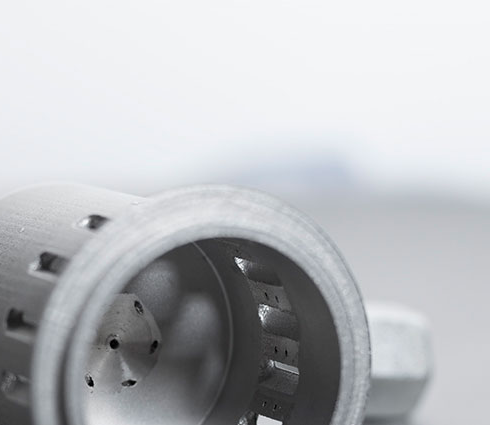

Die Euro-K GmbH setzt RP-Verfahren bereits seit längerem in wirtschaftlich sinnvollen Bereichen ein. Hierzu zählen unter anderem die Entwicklung (z.B. Brenner für verschiedenste Kraftstoffe wie Gase, Pulver und Flüssigkeiten), Bauraumuntersuchungen und die Fertigung von Kundenmodellen sowie Designstudien. Speziell in der Entwicklung von Funktionsbauteilen, deren Verhalten zu simulieren oftmals sehr zeit- und kostenintensiv ist, kann durch die Anfertigung von funktionalen Prototypen eine deutlich größere Anzahl an Designs direkt getestet werden.

Die Ergebnisse dieser Tests werden parallel zur Validierung der Simulationen genutzt und verbessern damit maßgeblich die Qualität nachfolgender numerischer Simulationen, auch in anderen Projekten. Zu den bei der Euro-K GmbH bereits angewandten RP-Verfahren zählen das Fused Depositioning Modeling, die Direct Light Processing-Stereolithographie, Selective Laser Sintering oder das Selective Laser Melting.

Die für das jeweilige Verfahren zu beachtenden Regeln und Randbedingungen werden bei der Euro-K GmbH durch eine fertigungsgerechte Konstruktion berücksichtigt und umgesetzt, wodurch sich die Herstellungskosten für Prototypen deutlich vermindern lassen.

EURO-K | PURE GERMAN ENGINEERING

Tel.: +49 (0)30 120 596 40

Mail: service [at] euro-k.de